در مورد آلیاژسازی مکانیکی بیشتر بدانیم!

مشخص شده است که خواص مواد و به طور کلی خواص مکانیکی آنها را میتوان تنها با پردازش در شرایط دور از تعادل (یا عدم تعادل) بهبود بخشید. توسعه روشهای پردازش انجماد سریع برای دستیابی به نرخهای انجماد بالا (حدود 106 K/s)، آلیاژهای ریز دانه و شیشههای فلزی با استحکام مکانیکی بالا، خواص مغناطیسی و مقاومت در برابر خوردگی بسیار بهبود یافته را میتوان تولید کرد.

در بیشتر این موارد، کنجکاوی محققان با انگیزه، باعث سنتز مواد جدیدی شده است که برخی از آنها کاربرد تجاری نیز دارند. برخی از این تکنیکهای «فرآوری غیرتعادلی» شامل انجماد سریع از مذاب، آلیاژسازی مکانیکی، پردازش لیزری، پردازش پلاسما، تکنیکهای رسوب بخار فیزیکی و شیمیایی و اختلاط یونی است.

در این مقاله، بر روی تکنیک آلیاژسازی مکانیکی تمرکز میکنیم، این تکنیک و پتانسیل آن را در سنتز و توسعه مواد پیشرفته شرح میدهیم و از آنها برای کاربردهای تجاری بهرهبرداری میکنیم.

آلیاژ سازی مکانیکی چیست؟

آلیاژسازی مکانیکی یا Mechanical Alloying یک روشی برای فرآوری آلیاژهای پودری است. در این فرایند تهیه مواد همگن از مخلوط پودری عناصر سازنده امکانپذیر است. روش آلیاژ سازی مکانیکی برای تولید نانوکامپوزیتها با ذرات تقویت کنندهٔ نانومتری کاربرد دارد.

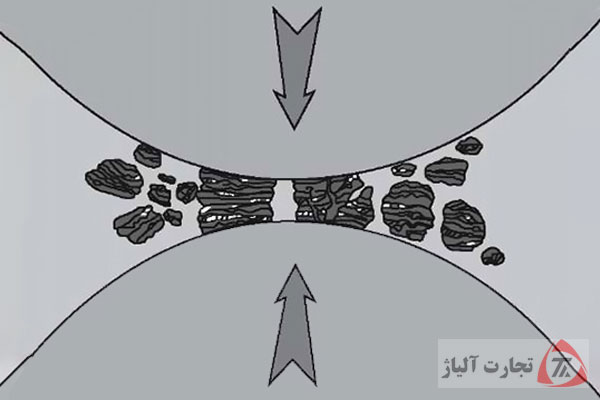

آلیاژ سازی مکانیکی شامل بارگیری پودرهای عنصری منفرد یا پودرهای پیش آلیاژی همراه با محیط آسیاب در یک آسیاب گلوله ای پر انرژی است، که معمولاً نسبت وزن توپ به پودر 10 به 1 یا بالاتر را حفظ می کند. این فرآیند شامل جوشکاری سرد مکرر، شکستگی و جوش مجدد ذرات پودر است.

در طول این فرآیند، اندازه پودر حاصل را می توان با متعادل کردن رویدادهای شکستگی و جوشکاری کنترل کرد. حدود 1-2 درصد وزنی از یک عامل کنترل فرآیند (PCA) استفاده میشود، بهویژه زمانی که فلزات انعطافپذیر ساخته میشوند.

PCA روی سطوح ذرات پودر جذب می شود و جوش سرد بیش از حد را در بین خود و محیط آسیاب به حداقل می رساند. این مانع از تجمع ذرات پودر می شود. اندازه ذرات و دانه ها به تدریج با زمان آسیاب کاهش می یابد و به سطوح نانومتری می رسد.

فرآیند MA را می توان در آسیاب های با ظرفیت کوچک و پرانرژی برای تولید حدود 10 تا 20 گرم در هر بار برای اهداف غربالگری آلیاژ، با انرژی متوسط برای تولید حدود 200 تا 500 گرم در یک زمان انجام داد. یا در آسیاب های بسیار بزرگتر کم انرژی برای تولید مقادیر بیشتر.

در حال حاضر، ساینده هایی با قابلیت تولید حدود 40 تا 50 کیلوگرم پودر در 24 تا 48 ساعت در روسیه برای کاربردهای تجاری در مقیاس بزرگ در دسترس هستند. آسیاب های پر انرژی و سرعت بالا که می توانند حدود 5000 کیلوگرم پودر در ساعت تولید کنند نیز وجود دارد. در سال های اخیر، آسیاب برودتی (آسیاب در دمای نیتروژن مایع) به یک روش رایج تبدیل شده است. امکاناتی برای خنک کردن پودرها تا دمای پایین یا گرم کردن آنها تا دمای بالا و نظارت بر فشار و دما در حین آسیاب از جمله اتصالاتی است که در حال حاضر موجود است.

مزایا

– افزایش حد حلالیت در حالت جامد

– قابلیت آلیاژسازی موای که آلیاژکردن آنها مشکل است

– تشکیل فازهای جامد آمورف (شیشهای)

– توزیع مناسب ذرات فاز ثانویه

– کاهش اندازه دانه تا محدوده نانومتری

تاریخچه آلیاژسازی مکانیکی

تکنیک آلیاژسازی مکانیکی (MA) در دهه 1960 در پاسخ به یک ضرورت صنعتی توسعه یافت. جان بنجامین از INCO در مواجهه با مسئله شناسایی ماده ای که دارای استحکام کافی در دماهای متوسط و بالا باشد، این روش را برای پراکندگی یکنواخت ذرات ریز ایتریا (Y2O3) در یک ماتریس آلیاژی پیچیده مبتنی بر نیکل توسعه داد. اکنون از چنین آلیاژهایی به عنوان سوپرآلیاژهای تقویت شده با پراکندگی اکسید (ODS) یاد می شود. “علم” تکنیک MA بسیار دیرتر در اواخر دهه 1980 توسعه یافت و همچنان در حال گسترش بیشتر است.

کاربرد آلیاژ سازی مکانیکی

– تولید مواد آمورف

– سنتز پودرهای نانوبلور

– سنتز سرامیک، پودرهای نانو کامپوزیتی و کامپوزیتهای فلز

– سنتز مستقیم فلزات و آلیاژهای خالص از سنگ معدن و مواد قراضه

– تولید نانو پودرها

بیشتر بخوانید: معرفی شرکت فولاد آلیاژی ایران

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد