معرفی دسته بندی استنلس استیل و گریدهای آن

آهن و آلیاژ معروف آن استیل یا همان فولاد، از نظر زنگ زدگی و خوردگی در حرارت بالای کوره و همچنین حل شدن در اسید، مواد ضعیفی هستند اما در مقابل گروهی از آلیاژهای پایه آهن همانند آهن-کروم (Fe-Cr) و بعلاوه نیکل (Ni) ، که امروزه به نام استنلس استیل یا فولاد ضد زنگ شناخته شدهاند، در آب دریا هم زنگ نمیزنند و در اسیدهای غلیظ در برابر حل شدن مقاوم هستند.

انواع دسته بندی استنلس استیل

با گذشت سالها از زمان کشف استنل استیل به سرعت گریدهای مختلف آن افزایش یافته است و امروزه نیز تعداد زیادی از فولادهای ضد زنگ با ترکیبات شیمیایی متنوع وجود دارد. دسته بندی فولادهای ضد زنگ براساس دو شاخصه مهم آنها از جمله ریزساختار[1] و ترکیبات شیمیایی انجام میگردد.

فولادهای ضد زنگ شرکت Outokumpu[2] را میتوانیم در 4 دسته اصلی شامل فولاد زنگ نزن فریتی، آستنیتی، مارتنزیتی، رسوب سخت شده یا رسوبسختی، فولاد ضد زنگ دوبلکس آستنیتی-فریتی، و آستینیک استنل استیل تقسیمبندی نماییم. گفتنی است دستههای فولاد ضدزنگ برای کاربردهای مختلفی مناسب هستند که در ادامه به بیان آنها میپردازیم.

فولاد ضد زنگ فریتی (Ferritic stainless steel)

گرید استاندارد فریتی آلیاژی با کروم 11.2-19 درصد و یا درصد خیلی کمی نیکل است؛ چرا که نیکل یکی ازعناصر آلیاژی گران و با نوسانات قیمتی بالایی است و کم بودن نیکل در گرید فریتی باعث افزایش پایداری قیمت آنها در مقایسه با گریدهای محتوی نیکل بالا میگردد. با اضافه کردن مولیبدن به برخی گریدها، مقاومت آن در برابر خوردگی را افزایش میدهند، در حالیکه آلیاژهای با نیوبیوم و یا تیتانیوم قابلیت جوشکاری را بهبود میبخشد.

لازم بذکر است گریدهای فریتی که به آن فولادهای کروم هم گفته میشود، به دلیل ریزساختار فریتی، دارای خاصیت مغناطیسی نیز هستند.

گریدهای دمای بالای فریتی (Ferritic high temperature grades)

گریدهای فریتی با درجه حرارت بالا به منظور افزایش پایداری فولاد در دماهای بالا (800-1150 درجه سانتیگراد) ایجاد شدهاند. عمدتا این ترکیبات در محیطهای گوگردی (زیرا ممکن است گوگرد در گرید آستینی با نیکل واکنش دهد) یا در فشارهای کششی کم استفاده میگردد.

این گریدهای آلیاژی عمدتا با میزان کربن بیشتر در مقایسه با گریدهای استاندارد فریتی، به منظور افزایش قدرت خزش فولاد و همچنین با اضافه کردن سیلیکون و آلومینیوم برای بهبود پایداری در برابر اکسیداسیون آلیاژ ساخته میشوند.

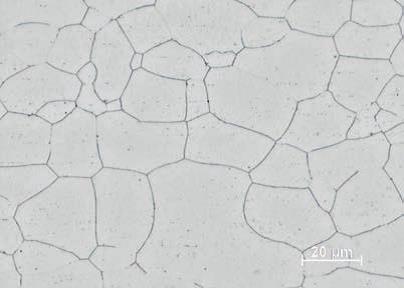

ریزساختارفریتی که دانههای هم محور را نشان میدهد. وجود برخی از اجزای کوچک Ti(CN) را میتوان مشاهده کرد.

فولاد ضد زنگ مارتنزیتی و رسوب سخت شده (Martensitic and precipitation hardening stainless steel)

گرید مارتنزیتی کوچکترین گروه از فولادهای زنگ نزن هستند که برای افزایش استحکام و شکلپذیری میزان کربن بیشتری نسبت به سایر گروهها دارند و گاهی اوقات به منظور بهبود دوام، به آنها نیتروژن نیز اضافه میگردد. این گریدها همچنین یا بدونِ یا حاوی مقادیر کمی نیکل هستند و به ندرت هم به آنها مولیبدن اضافه میشود. گفتنی است با افزودن مقداری نیکل و کاهش میزان محتوی کربن، قابلیت جوشپذیری نسبتا کم مارتنزیتی گرید را میتوان بهبود داد. گاهی اوقات هم برای بهبود قابلیت تراش این دسته گوگرد اضافه میشود.

گریدهای مارتنزیتی دارای خاصیت مغناطیسی و دارای قابلیت سخت شدن هستند، که درجههای سخت شدن توسط مکانیزم خاصی شامل تشکیل رسوب در ساختارمیکروسکوپی آن انجام میشود.

فولاد ضد زنگ دوبلکس (Duplex stainless steel)

گرید دوبلکس دارای ساختار فریتی-آستنیتی است؛ با تعادلی تقریبی شامل 50 درصد فریتی و 50 درصد آستنیتی. این گریدها ترکیبی از شاخصههای مفید از هر دونوع آلیاژ فریتی و آستنیتی و همچنین دارای استحکام بالا و دوام بسیار زیاد در برابر ترک خوردگی هستند.

از مشخصه فولادهای زنگ نزن دوبلکس میتوان به محتوای زیاد کروم (20.1-25.4%)، اما مقدار نیکل نسبتا کم (1.4-7%) در مقایسه با گرید آستنیتی اشاره کرد. گفتنی است مقدار پایین نیکل در گریدهای دوبلکس باعث پایدارتر شدن قیمت آنها میگردد. علاوه براین اضافه کردن مولیبدن (0.3-4%) و نیتروژن موجب بهبود مقاومت در برابر خوردگی و متعادلسازی ساختار میکروسوپی آنها میشوند. همچنین نیتروژن باعث افزایش استحکام فولاد ضدزنگ میشود، اما برای افزایش حلالیت این گاز در برخی گریدها منگنز به جای نیکل اضافه میگردد.

گریدهای دوبلکس LDX 2101® و 2304 گاهی به عنوان گریدهای دوبلکس ناب شناخته میشوند. لازم بذکر است گریدهای دوبلکس به دلیل محتوی فریتی دارای خاصیت مغناطیسی هستند و اخیرا نیز گروه جدیدی از گریدهای دوبلکس معرفی شدهاند که دارای قابلیت شکلپذیری بهتر هستند و اصطلاحا گرید FDX نامیده میشوند.

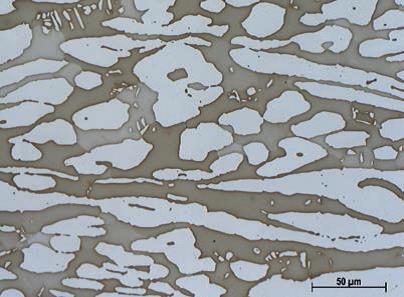

ریزساختار دوبلکس نشان دهنده یک ساختار از مناطق فریتی با رنگ تیرهتر و مناطق آستنیتی با رنگ روشن تر است.

فولاد ضد زنگ آستنیتی (Austenitic stainless steel)

گرید آستنیتی بزرگترین گروه از خانواده فولادهای زنگ نزن است و میتوان این گروه را به پنج زیرگروه از جمله: گریدهای کروم-منگنز (Cr-Mn)، گریدهای کروم-نیکل (Cr-Ni)، گریدهای کروم-نیکل-مولیبدن (Cr-Ni-Mo)، گریدهای آستنیتی با کارایی بالا، و همچنین گریدهای آستنیتی دمای بالا تقسیمبندی نمود. گریدهای آستنیتی مقاومت بسیار خوبی در برابر خوردگی دارند و دارای شکل پذیری و قابلیت جوشکاری خیلی خوبی هستند. مقاومت بسیار خوب این فولادهای زنگ نزن در برابر ضربه در دماهای پایین، باعث کاربرد آنها در سیستمهای برودتی شده است.

بیشتر بخوانید: همه چیز در مورد خوردگی و انواع آن

گریدهای آستنیتی به دلیل ریزساختار آستنیتی در حالت محلول بازپخت[3] غیر مغناطیسی هستند. برودت و عملیات کار سرد مقاومت این دسته فولادها را افزایش میدهد اما گریدهای خاصی هم هستند که تحت شرایط دمایی تهیه میشوند و بعلت وجود مقداری مارتنزیت ممکن است خواص مغناطیسی در آن نواحی ایجاد گردد.

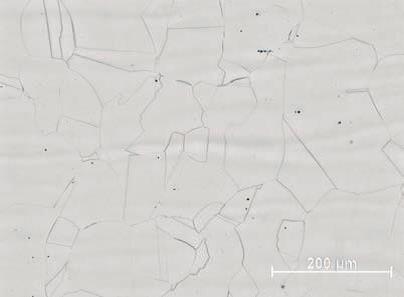

ریزساختار آستنیتی که نشان دهنده دانههای هم محور و ساختارهای دوتاییِ مشخص است.

گریدهای کروم-نیکل (Cr-Ni grades)

گریدهای کروم نیکل گریدهای کاربرد عمومی هستند که عمدتا با کروم و نیکل آلیاژ میشوند اما فاقد مولیبدن هستند. از این گریدها گاهی اوقات به عنوان فولاد ضد زنگ 18-8 یاد میشود که به ترتیب مقدار تقریبی کروم و نیکل را نشان میدهد.

برخی گریدها برای افزایش استحکام با نیتروژن و یا گوگرد به منظور بهبود قابلیت تراشپذیری آلیاژ میشوند. همچنین گریدهای تثبیت شدهای وجود دارند که تیتانیوم یا نیوبیوم جهت افزایش خواص ماشینکاری در دمای بالا به آنها اضافه میشود. علاوه براین، تیتانیوم و نیوبیوم تثبیت شده به منظور جلوگیری از رسوب ترکیبات مضر کاربید در هنگام جوشکاری استفاده میشوند، اما برای فولادهای جدید کم کربن کروم-نیکل این فرایند ضروری نیست.

گریدهای کروم-منگنز (Cr-Mn grades)

در گریدهای کروم منگنز که به دنبال نامگذاری توسط سیستمهای استاندارد AISI و ASTM به گریدهای سری 200 هم مشهور هستند، محتوی نیکل در زمینه آنها کاهش یافته و ریزساختار آستنیتی با جایگزینی مقداری نیکل با منگنز و ازت حفظ میشود. ترکیب شیمیایی گرید 4372 حدود 17درصد کروم، 4 درصد نیکل و 7 درصد منگنز است. این گرید تقریبا شکلپذیری، مقاومت در برابر خوردگی و همچنین قابلیت جوشکاری همانند گرید 4301 دارد اما با درصد مقاومت بالاتر.

گرید کروم نیکل و مولیبدن (Cr-Ni-Mo)

این گریدها هم از جمله گریدهای کاربرد عمومی هستند اما به علت آلیاژ با مولیبدن (2-3%) با افزایش قدرت مقاومت در برابر خوردگی همراه هستند و گاهی هم به عنوان فولاد زنگ نزن ضد اسید نامیده میشوند. محتوی کروم این گرید حدود 17 درصد و محتوی نیکل 10-13 درصد است.

برخی گریدها هم همانند گریدهای کروم-نیکل به منظور افزایش استحکام با نیتروژن وبرای بهبود قابلیت تراشپذیری با منگنز آلیاژ میشوند. همچنین گریدهای تثبیت شدهای وجود دارند که تیتانیوم یا نیوبیوم به به منظور افزایش خواص ماشینکاری در دمای بالا به آنها اضافه میشود. همچنین تیتانیوم و نیوبیوم تثبیت شده به منظور جلوگیری از رسوب ترکیبات مضر کاربید در هنگام جوشکاری استفاده میشوند اما برای فولادهای جدید کم کربن کروم-نیکل-مولیبدن این فرایند ضروری نیست.

گرید آستنیتی با عملکرد بالا (High performance austenitics)

گرید آستنیتی فولاد زنگ نزن با عملکرد بالا به منظور استفاده در بسیاری از محیطهای سخت بهبود یافتهاند و حتی دارای محتوی آلیاژی بیشتری هستند. در این گریدها محتوی کروم بین 17 تا 25 درصد، نیکل بین 14 تا 25 درصد و مولیبدن بین 3 تا7 درصد است و تعدادی از گریدها هم به علت افزایش مقاومت در برابر خوردگی و استحکام با ازت آلیاژ شدهاند. برخی گریدها نیز برای بهبود پایداری در برابر اسیدهای خاص، با مس آلیاژ شدهاند.

گریدهای آستنیتی 254 SMO® و 4529 نیز گاهی با عنوان 6Mo گریدهای سوپرآستنیتی و گرید 654 SMO® به عنوان 7Mo نامیده میشوند.

گریدهای آستنیتی دمای بالا (High temperature austenitic grades)

فولادهای ضد زنگ آستنیتی درجه حرارت بالا اساسا برای استفاده در دماهای بالاتر از 550 درجه سانتیگراد هستند؛ در این محدوده دمایی قدرت خزش[4] عامل اندازهگیری است. ترکیبات این فولادها به منظور بالا بردن عمر مفید طولانی فولاد، پایداری آنها در مجاورت گازهای خشک در دماهای بالا (800-1150 درجه سانتیگراد) و همچنین در برابر آب طراحی شدهاند.

گریدهای آستنیتی دمای بالا با مقدار کروم بالا (17-25%) و نیکل بالا (8-20%) اما فاقد مولیبدن مشخص میشوند، همچنین در برخی گریدها سیلیکون به منظور افزایش پایداری در برابر اکسیداسیون اضافه میگردد. گریدهای MA شرکت اتوکمپو (Outokumpu) با سیلیکون و سریم آلیاژ میشوند تا در برابر اکسیداسیون مقاومت بیشتری پیدا کنند و به منظور بهبود مقاومت به خزش با ازت آلیاژ میشوند.

برای تامین انواع میلگرد استیل، لوله استیل و ورق استیل و استعلام قیمت انواع استیل میتوانید به سایت تجارت آلیاژ مراجعه کرده و از مشاوره رایگان نیز بهرمند شوید.

[1]– Microstructure: ساختار میکروسکوپی

[2]- اتوکمپو (Outokumpu) یک شرکت فولاد فنلاندی است، که ستاد مرکزی آن در شهر اسپو، فنلاند مستقر میباشد و تمرکز اصلی شرکت در تولید فولاد زنگ نزن است.

[3]- یک عنوان کلی در عملیات حرارتی در متالوژی است که به فرایند حرارتدهی و نگهداشتن در یک دمای خاص و سپس سرمایش با نرخ مناسب گفته میشود و عموماً برای نرمکردن مواد استفاده میشود.

[4]- خزش فلز به معنای تغییر شکل آهسته و پیوسته فلزات تحت تنش ثابت و پایینتر از مقاومت تسلیم فلز در دماهای بالا میباشد.

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد