در علم مواد و مهندسی متالورژی، شناخت ساختارهای بلوری و ریزساختارهای فلزات برای بهبود خواص مکانیکی و فیزیکی آنها اهمیت بسیار زیادی دارد. یکی از این ریزساختارهای مهم، مارتنزیت است که نقشی کلیدی در خواص فولادها، بهویژه فولادهای ابزار و فولادهای زنگنزن، ایفا میکند.

مارتنزیت نتیجه یک تحول فازی خاص است که در اثر سرد شدن سریع (کوئنچینگ) از دمای آستنیتی رخ میدهد. این ساختار به دلیل سختی و استحکام بسیار بالا شناخته شده است و کاربردهای فراوانی در صنایع خودروسازی، هوافضا، ساخت ابزار برشی و قطعات مقاوم در برابر سایش دارد. در این تحقیق، به بررسی کامل مارتنزیت، نحوه تشکیل، ویژگیها، انواع، روشهای تولید و کاربردهای آن پرداخته میشود.

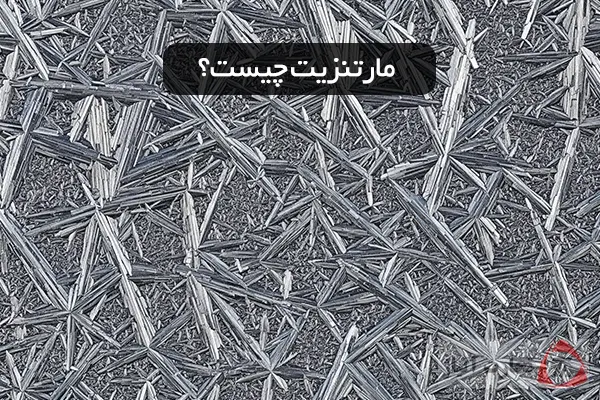

مارتنزیت چیست؟

مارتنزیت یک فاز جامد است که در اثر یک تغییر شکل برشی و بدون نفوذ اتمها از آستنیت (فاز γ در فولادها) به دست میآید. این تحول فازی نوعی تغییر شکل دیفیوژنلس (بدون انتشار اتمی) است؛ به این معنا که اتمها بدون جابجایی قابلتوجه از محلهای شبکه بلوری اولیه خود، تنها با یک بازآرایی سریع به ساختار جدید تبدیل میشوند. این ساختار در فولادها معمولاً به صورت تتراگونال مرکز بدن (BCT) ظاهر میشود.

مکانیزم تشکیل مارتنزیت

تشکیل مارتنزیت زمانی رخ میدهد که آستنیت با سرعتی بسیار بالا سرد شود، به طوری که اتمهای کربن فرصت نفوذ و تشکیل فازهای پایدارتر مانند پرلیت یا بینیت را پیدا نکنند. در این شرایط، آستنیت بهصورت برشی و ناگهانی به مارتنزیت تبدیل میشود. این فرآیند معمولاً در دمایی به نام Ms (Martensite start temperature) آغاز میگردد و تا دمای Mf (Martensite finish temperature) ادامه دارد. هر چه میزان کربن در فولاد بیشتر باشد، دمای Ms کاهش مییابد و تشکیل مارتنزیت سختتر میشود.

ویژگیهای مارتنزیت

سختی بالا: مارتنزیت یکی از سختترین ساختارهای فولاد است. وجود اتمهای کربن در شبکه بلوری باعث ایجاد کرنشهای داخلی و افزایش مقاومت در برابر تغییر شکل پلاستیک میشود.

شکنندگی نسبی: اگرچه سختی مارتنزیت بسیار زیاد است، اما این ساختار نسبت به شکست ترد حساس است. برای بهبود چقرمگی معمولاً عملیات بازپخت (Tempering) انجام میشود.

ساختار بلوری خاص: ساختار BCT به دلیل کشیدگی شبکه بلوری ناشی از اتمهای کربن، از ساختار مکعبی مرکز بدن (BCC) معمولی متفاوت است.

رنگ و ظاهر: در مقاطع متالوگرافی اچ شده، مارتنزیت به صورت سوزنی یا صفحهای مشاهده میشود.

انواع مارتنزیت

مارتنزیت در فولادها بسته به میزان کربن و شرایط کوئنچینگ میتواند در دو شکل اصلی ظاهر شود:

مارتنزیت لایهای (Lath Martensite): در فولادهای کمکربن (کمتر از 0.6% کربن) تشکیل میشود. این نوع مارتنزیت ظاهری لایهای دارد و از چقرمگی نسبتاً بهتری برخوردار است.

مارتنزیت صفحهای یا سوزنی (Plate Martensite): در فولادهای پرکربن (بیش از 1% کربن) ظاهر میشود. این نوع سختتر ولی شکنندهتر است.

خواص مکانیکی و صنعتی مارتنزیت

مقاومت سایشی بالا: قطعاتی مانند ابزار برشی و چرخدندهها که نیاز به مقاومت در برابر سایش دارند، از فولادهای مارتنزیتی ساخته میشوند.

استحکام بالا: در صنایع خودرو و هوافضا، فولادهای مارتنزیتی برای ساخت قطعات حساس کاربرد دارند.

حساسیت به ترک خوردگی: در صورت اعمال بارهای ضربهای بدون بازپخت مناسب، خطر شکست وجود دارد.

مزایا و معایب مارتنزیت

مزایا:

- افزایش چشمگیر سختی و استحکام فولاد

- قابلیت اصلاح خواص مکانیکی از طریق بازپخت

- استفاده گسترده در ابزارها و تجهیزات صنعتی

معایب:

- شکنندگی بالا در صورت عدم بازپخت

- احتمال ایجاد ترک حرارتی هنگام کوئنچینگ سریع

- نیاز به کنترل دقیق عملیات حرارتی برای جلوگیری از تغییرات ناخواسته

کاربردهای صنعتی مارتنزیت

فولادهای ابزار: برای ساخت تیغهها، قالبها و متهها.

فولادهای زنگنزن مارتنزیتی: در صنایع غذایی، پزشکی و شیمیایی به دلیل مقاومت به خوردگی و سختی بالا.

قطعات مقاوم به سایش: مانند چرخدندهها، فنرها و محورهای صنعتی.

آلیاژهای حافظهدار: در ساخت استنتهای قلبی و اجزای رباتیک.

تفاوت بینیت و مارتنزیت

بینیت (Bainite) و مارتنزیت (Martensite) هر دو ریزساختارهایی هستند که در فولاد هنگام سرد کردن آستنیت به وجود میآیند، اما تفاوتهای مهمی دارند:

1- روش تشکیل

مارتنزیت:

با سرد کردن بسیار سریع (کوئنچ کردن) آستنیت به زیر دمای بحرانی (Ms) تشکیل میشود.

این یک تبدیل بدون نفوذ (Diffusionless) است؛ اتمهای کربن فرصت جابجایی ندارند.

بینیت:

در سرعتهای سرد کردن متوسط یا دمای ایزوترمال بین پرلیت و مارتنزیت (تقریباً 250–550°C) تشکیل میشود.

تبدیل بینیت نفوذی-برشی است؛ مقداری جابهجایی اتمها انجام میشود ولی نه به اندازه پرلیت.

2- ریزمیکروساختار و شکل

مارتنزیت: ساختار سوزنی یا صفحهای (lath/plate) و فوقالعاده سخت با کرنش بالای شبکه.

بینیت: شامل فریت سوزنی یا آکولاد مانند با ذرات کاربید پراکنده؛ بسته به دما، به دو نوع تقسیم میشود:

- بینیت بالایی (Upper Bainite): در دماهای بالاتر، ذرات کاربید روی مرزهای فریت تشکیل میشوند.

- بینیت پایینی (Lower Bainite): در دماهای پایینتر، ذرات کاربید داخل صفحات فریت پراکندهاند.

3. سختی و تافنس

مارتنزیت:

- بسیار سخت و شکننده است.

- نیاز به بازپخت (Tempering) برای بهبود تافنس دارد.

بینیت:

- سختی کمتر از مارتنزیت اما چقرمگی و انعطافپذیری بالاتر.

- در بسیاری از کاربردها میتواند بدون بازپخت استفاده شود.

4. خواص مکانیکی

| ویژگی | مارتنزیت | بینیت |

|---|---|---|

| سختی | خیلی زیاد | متوسط تا زیاد |

| چقرمگی | کم (نیاز به تمپر) | متوسط تا خوب |

| شکلپذیری | بسیار کم | بهتر از مارتنزیت |

| مقاومت به سایش | بسیار بالا | خوب |

مارتنزیت: تیغهها، ابزارهای برش، فنرهای سخت، اجزای مقاوم به سایش.

بینیت: دندهها، میللنگها، قطعات خودرو، و جاهایی که نیاز به تعادل بین سختی و تافنس است.

نتیجهگیری

مارتنزیت یکی از مهمترین ریزساختارهای شناختهشده در علم متالورژی است که خواص مکانیکی فولادها را بهطور چشمگیری بهبود میدهد. این فاز از طریق سرد کردن سریع آستنیت و بدون نفوذ اتمی شکل میگیرد و سختی و استحکام بالایی ایجاد میکند. هرچند شکنندگی از معایب اصلی آن است، اما با انجام عملیات بازپخت میتوان این مشکل را تا حد زیادی برطرف کرد. در مجموع، درک کامل از مارتنزیت و کنترل فرآیندهای حرارتی مرتبط با آن، از الزامات کلیدی در طراحی و تولید قطعات صنعتی پیشرفته است.

این تحقیق نشان میدهد که مارتنزیت نهتنها یکی از مفاهیم بنیادی در علم مواد است، بلکه کاربردهای گسترده و حیاتی در صنایع مدرن دارد و همچنان موضوع تحقیقات و نوآوریهای بسیاری در مهندسی متالورژی و علم مواد به شمار میرود.

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد