فرآیند تولید فولاد

تولید فولاد با جدا کردن ناخالصی ها(نیتروژن، فسفر، گوگرد، سیلیکون و…) از سنگ آهن یا قراضه ها شروع میشود. بعد از جداسازی مواد ناخالص، عناصر آلیاژی(برای مثال منگنز، وانادیوم، کربن، نیکل و…) به سنگ آهن یا قراضه افزوده می شوند. میزان و نوع عناصر بکار رفته شده، باعث ایجاد فولاد های مختلفی(از نظر خواص مکانیکی و…) می شوند. همچنین محبوس کردن گازهایی مانند نیتروژن و هیدروژن ویژگی های خاصی به فولاد می دهند.

تاریخچه فولاد سازی و فرایند تولید

صنعت فولاد در دوران باستان، قرون وسطی و دوران مدرن، در توسعه و گسترش فناوری های مختلف نقش به سزایی داشته است. اولین کشور هایی که به تولید فولاد روی آوردند عبارتند از: ایران، چین، یونان باستان و هند. فولاد سازی به روش کلاسیک، بعد از سقوط امپراتوری روم (در قرن 5 پیش از میلاد) نابود شد. اگرچه صنعت فولاد سازی از هزاران سال پیش رواج داشته است اما به دلیل عدم گسترش این صنعت، تا اواسط سده 19 میلادی تولید فولاد به صورت ذوب کردن آهن غنی از کربن در بوته آهنگری انجام می پذیرفت. اما با پیدایش “فرایند بسمر” و “فرایند زیمنس-مارتین” صنعت فولاد سازی دگرگون شد(بهبود یافت). امروزه تولید فولاد به دو روش انجام می شود که در ذیل به توضیح هر یک می پردازیم.

1- تولید فولاد به روش اکسیژن قلیایی: در این روش سنگ آهن و قراضه ها به کوره بلند اضافه می شوند. انرژی لازم برای ذوب شدن مواد در کوره از انرژی گرمایی حاصل از سوختن مواد تامین می شود. بخش عظیمی از فولاد جهان(بالغ بر 70 درصد) به کمک این روش تولید می شوند.

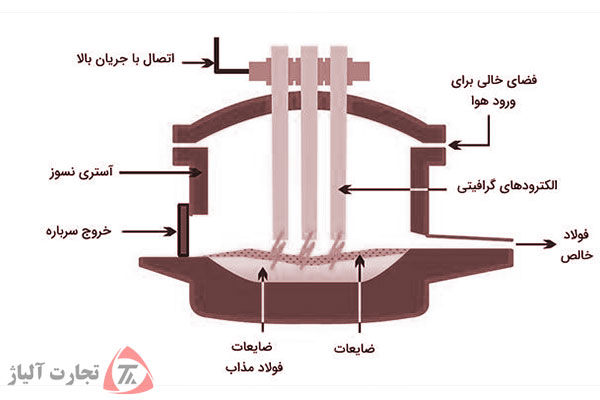

2- فولاد سازی به کمک کوره قوس الکتریکی: در این روش آهن قراضه و آهن اسفنجی(DRI) به عنوان ورودی در اختیار کوره قرار می گیرند. گرمای لازم برای ذوب مواد ورودی به وسیله انرژی الکتریکی تولید می شود.

نحوه کار کوره قوس الکتریکی

آهن ریخته گری به دلیل سختی بالا و ترد بودن، به راحتی شکل نمی پذیرد؛ اما فولاد در کنار استحکام بالا(سختی)، فلزی نرم و شکل پذیر است(داکتیلیته فولاد نسبت به آهن ریخته گری بیشتر است). تا قبل از قرن 19، تولید فولاد در جهان بسیار گسترده نبود. با اختراع و پیدایش روش “بسمر” و همچنین شناخته شدن کاربرد های فولاد در زمینه فناوری تزریق و کنترل مواد، فناوری های مدرن و…، تولید آن به بخش بزرگی از اقتصاد جهان مبدل شد. جالب است بدانید که اولین ابزار برای تولید فولاد، کوره آهن خالص بوده است.

گسترش روش هایی جهت تولید انبوه فولاد یکی از اساسی ترین جنبه های انقلاب صنعتی در جهان می باشد. صنعت تولید فولاد در سال های 1950 دچار تحولی بزرگ شد. فرایند بسمر به عنوان اولین روش تولید فولاد در مقیاس انبوه شناخته شد(قبل از این روش، فولاد به کمک کوره های بدون سقف یا رو باز تولید می شد). در سال 1920 تا 2000 نیاز به نیروی کار در این صنعت 1000 برابر کاهش یافت. اگر بخواهیم راندمان و بازدهی کوره های گذشته را با کوره ها و روش های امروزی مقایسه کنیم؛ می بینیم که کوره های امروزی در کمتر از 40 دقیقه، 350 تن آهن خام را به فولاد تبدیل می کنند. این عدد برای کوره های بدون سقف(رو باز) به 10 الی 12 ساعت می رسد.

روش های مختلفی برای تولید فولاد وجود دارد

فرایند های نوین تولید فولاد

1- فولاد سازی اولیه

در این قسمت از تولید فولاد، آهن خام و قراضه درون کوره بلند ذوب می شوند. فولاد سازی اولیه هم به روش اکسیژن قلیایی و هم به روش قوس الکتریکی صورت می گیرد. در فولاد سازی به کمک اکسیژن قلیایی، آهن پر کربن به فولاد تبدیل می شود. انتقال اکسیژن درون آهن باعث می شود تا غلظت کربن کاهش یابد. این پروسه به دلیل ذات شیمیایی مواد نسوز(اکسید کلسیم و اکسید منیزیم) مورد استفاده به عنوان آستر مخازن جهت ممانعت از سوختگی، خواص خورنده فلز مذاب و سرباره های آن، “قلیایی” نامیده می شود.

این روش در سال 1948 توسط “رابرت دارر” ابداع شد. در فرایند بسمر برای جلوگیری از نفوذ مواد ناخالص به مذاب به جای دمیدن هوا، از دمیدن اکسیژن استفاده می شد. به همین دلیل هزینه و زمان پالایش سنگ آهن و قراضه کاهش پیدا کرد و از طرف دیگر بهره بردای از کوره ها افزایش یافت. همانطور که در بالاتر به تعریف روش قوس الکتریکی پرداختیم؛ در این روش به کمک القای جریان الکتریکی(این میله ها درون مخلوط قرار می گیرند) دما کوره افزایش می یابد. در این روش تولید فولاد، هم(مانند روش اکسیژن قلیایی) برای جدا شدن راحت تر مواد ناخالص(سرباره های مذاب)، آهک به مواد مذاب اضافه می شود. کوره هایی که به روش قوس الکتریکی به ذوب سنگ آهن می پردازند، گنجایش 100 تنی دارند. زمان لازم برای تبدیل 100 تن آهن خام به فولاد مذاب در کوره های قوس الکتریکی 40 الی 50 دقیقه است.

2- فولاد سازی ثانویه

در این بخش سنگ آهن ذوب شده خالص سازی می شود و برخی از مواد، به مذاب آهن اضافه می شوند. این عمل درون پاتیل و قبل از مرحله ریخته گری انجام می شود. افزودن مواد مفید(گاز ها و مواد آلیاژی) و زدودن مواد ناخالص باعث می شود تا فولاد از کیفیت مطلوبی بهره مند شود. اکسیژن زدایی(کیلینگ)، زدودن گاز ها در خلاء، زدودن ناخالصی ها، افزودن آلیاژ، گوگرد زدایی، همگن سازی و… از جمله عملیاتی است که در پاتیل(درون این پاتیل همزن گازی و میله های گرمکن وجود دارد) صورت می گیرد.

گوگرد زدایی آهن خام

آلیاژ کلسیم سیلیکون(که غلظت کلسیم 30 درصد است) به عنوان یک گوگرد زدای قوی عمل می کند. کلسیم سولفید(که ترکیب بسیار پایدار حاصل از کلسیم فلزی می باشد) گوگرد زدایی می کند و به این دلیل با سیلیکون ترکیب می شود تا کلسیم خالص بتواند با آب ترکیب شود. همین امر، کار کردن با آن را سخت می کند. افزودن 4 کیلوگرم از ترکیب کلسیم سیلیکون به 1 تن فولاد، حدود 75 درصد گوگرد موجود در ترکیب را نابود می کند. در ترکیب هایی که نمی توان سیلیکون به آنها اضافه کرد؛ از ترکیب منیزیم و آهک استفاده می کنیم. منیزیم، گوگرد زدایی قوی ای محسوب می شود. همچنین ترکیب منیزیم با اکسیژن محلول نیز یک اکسیژن زدای قوی تولید می کند(همه ی این فرایند ها در تولید فولاد نقش بسزایی دارند).

اصلاح در خلاء

قرارگیری فولاد در مجاورت خلاء باعث می شود تا خواص متالورژیکی گازها تغییر چشمگیری کنند. این کار باعث زدودن گاز های حل شده در روند تولید فولاد می شود. نیتروژن برخلاف هیدروژن در فولاد متحرک نیست و قرارگیری آن در محیط خلاء باعث می شود تا 15 الی 30 درصد آن از بین برود.

بیشتر بخوانید: بزرگترین کارخانه های تولید فولاد

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد

مقالات تجارت آلیاژ مقالاتی از فلزات پرکاربرد