محاسبه قیمت و محاسبه وزن فولاد گرمکار

با استفاده از جدول زیر قیمت و وزن فولاد گرمکار را محاسبه کنید.

فولاد گرمکار چیست؟

پاسخ به سوال فولاد گرمکار چیست؟ ساده است، فولادهای گرمکار محصولاتی آلیاژی هستند که در دمای بالای 316 درجه سانتی گراد مورد استفاده قرار میگیرند و توانایی حفظ خواص خود در دمای بالا را دارند. این دسته یکی از مهمترین و مقاوم ترین فولادها هستند که از آن ها به عنوان قالب و ابزارها در دمای بالا در صنعت استفاده میشود. در قسمت پایین جدول فولاد گرمکار موجود است.

پادکست معرفی فولاد گرمکار

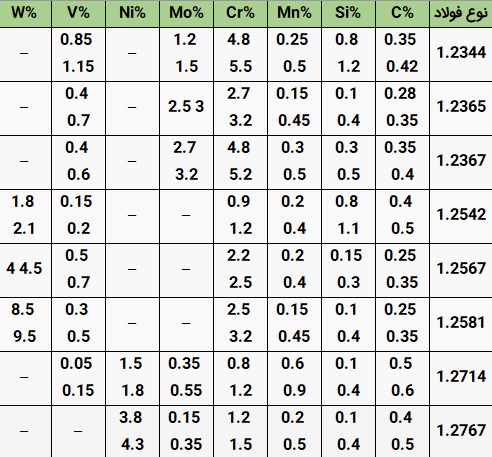

• برای مقایسه آنالیز فولادهای این دسته روی “جدول آنالیز” کلیک کنید.

فولاد ابزار گرمکار

فولاد گرمکار همانطور که از نامش پیداست قادر به تحمل سایش و فشار در دمای بالا هستند. این خانواده فولادها به دو دسته تقسیم میشوند که عنصر اصلی گروه اول مولیبدن و عنصر اصلی گروه دوم تنگستن است اما کروم، مولیبدن و وانادیوم را میتوان از اصلی ترین عناصر موجود در فولاد گرمکار دانست. فولادهای گرمکار مقاومت به سایش بالایی دارند و زمانی که در دمای بالایی قرار گیرند هیچگونه نرمی و تغییر شکلی نخواهند داشت و به دلیل داشتن کروم بالا به اکسایش در دمای بالا نیز مقاومند. فولاد 2344 یکی از فولاد های این دسته است که با نام فولاد H13 نیز عرضه میشود. از فولاد 2344 در تجهیزات اکستروژن داغ استفاده میکنند و از خواص مناسب آن میتوان به مقاومت در برابر ضربه اشاره کرد. یکی دیگر از فولادهای این دسته 1.2365 است که در قالب های پرس کاربرد دارد و از مقاومت به ضربه مناسبی برخوردار میباشد. سومین فولاد این دسته 1.2367 است که تفاوت اندکی با فولاد 1.2365 دارد و بیشترین تفاوت آنها در میزان کروم موجود میباشد.

فولادهای ابزار گرمکار، به طور کلی فولادهایی هستند که توانایی مقاومت در برابر سایش و دماهای بالا (تا حدود ۵۴۰ درجه سانتیگراد) را دارند. این فولادها معمولاً در واحدهای تولیدی به کار میروند که در آنها فرآیندهایی مانند شکلدهی، برش و پانچ فلزات در دماهای بالای ۴۸۰ تا ۷۶۰ درجه سانتیگراد (۹۰۰ تا ۱۴۰۰ درجه فارنهایت) انجام میشود.

بهترین فولاد گرمکار

از فولاد های گرمکار پرکاربرد میتوان به فولاد های 1.2344 و فولاد 1.2714 اشاره کرد. 1.2714 دارای نیکل است و این عنصر مقاومت به خوردگی و سختی پذیری این فولاد را افزایش میدهد. در مورد فولاد 1.2344 در مقایسه با 1.2714 میتوان گفت سیلیسیوم، وانادیوم و مولیبدن آن بالاتر است. مولیبدن استحکام این فولاد را افزایش میدهد.

ترکیبات فولاد گرمکار

فولادهای ابزار گرمکار در دستهی فولادهای گروه H قرار میگیرند. ترکیب شیمیایی این فولادها معمولاً شامل ۰٫۳۵ تا ۰٫۴۵ درصد کربن و ۶ تا ۲۵ درصد کروم است. همچنین عناصری مانند وانادیوم، مولیبدن و تنگستن نیز بهعنوان عناصر آلیاژی به آنها افزوده میشود.

تنگستن بهدلیل مقاومت بالا در برابر دمای زیاد و جلوگیری از رشد دانهها، نقش مهمی در فولادهای ابزار مورد استفاده برای شکلدهی گرم دارد.

این فولادها به خاطر مقدار نسبتاً کم کربن، از چقرمگی بالایی برخوردارند و وجود عناصری مثل مولیبدن، تنگستن و کبالت باعث میشود در برابر نرم شدن در دماهای بالا مقاومت بیشتری داشته باشند.

افزودن وانادیوم نیز مقاومت حرارتی فولاد را بالا میبرد، اما در اصل، وانادیوم بیشتر برای افزایش مقاومت به سایش در این نوع فولادها استفاده میشود.

خواص فولاد گرمکار

فولادهای گرمکار دارای ویژگیهای متعددی هستند که آنها را به موادی پرکاربرد و محبوب تبدیل کرده است. کاربرد این فولادها تنها به شرایط دمای بالا محدود نمیشود، بلکه در قالبسازی و بسیاری از صنایع دیگر نیز مورد استفاده قرار میگیرند.

سخت کاری فولاد گرمکار

سختکاری فولاد گرمکار فرآیندی است که برای افزایش سختی، مقاومت به سایش و دوام در برابر دمای بالا انجام میشود. در این روش، فولاد ابتدا تا دمای مشخصی (معمولاً بین ۹۸۰ تا ۱۰۵۰ درجه سانتیگراد) گرم شده و سپس در محیطی کنترلشده، مانند هوا، روغن یا نمک مذاب سرد میشود تا ساختار مارتنزیتی در آن تشکیل گردد. پس از آن، فولاد تحت عملیات بازپخت (Tempering) قرار میگیرد تا چقرمگی آن بهبود یابد و از شکنندگی جلوگیری شود.

نتیجهی این فرآیند، فولادی است که علاوه بر سختی بالا، در برابر شوک حرارتی، تغییرات دما و سایش سطحی نیز مقاوم است و برای کاربردهایی مانند قالبهای دایکست، اکستروژن و فورج گرم ایدهآل محسوب میشود.

انواع فولاد گرمکار

در ادامه مقاله به بررسی انواع فولاد گرمکار می پردازیم.

1- فولاد تنگستن دار

سه فولاد 1.2542، 1.2567 و 1.2581 از جمله فولادهای حاوی تنگستن هستند. حضور تنگستن باعث افزایش سختیپذیری و مقاومت به سایش در این فولادها میشود و در عین حال، مقاومت حرارتی آنها را نیز بالا میبرد.

مقاومت مناسب این فولادها در برابر سایش، بهویژه در دماهای بالا، به دلیل وجود عنصر کروم است که حتی در شرایط کاری شدید نیز این خاصیت را حفظ میکند.

با این حال، فولادهای تنگستندار به دلیل چقرمگی پایین، دامنهی کاربرد محدودی دارند و معمولاً در مواردی به کار میروند که مقاومت به سایش و پایداری در برابر دمای بالا اهمیت بیشتری از استحکام ضربهای داشته باشد.

2- فولاد مولیبدن دار

سه فولاد 1.2344، 1.2767 و 1.2714 در گروه فولادهای مولیبدندار از فولادهای گرمکار قرار میگیرند. مولیبدن باعث بهبود ریزدانهسازی فولاد و افزایش مقاومت حرارتی آن میشود. علاوه بر این، مولیبدن خواص زیر را در فولاد تقویت میکند:

- قابلیت جوشکاری

- مقاومت تسلیم

- مقاومت نهایی

- مقاومت به شوک الکتریکی

3- فولاد 1.2344

فولاد 1.2344 یکی از پرکاربردترین و مهمترین فولادها در خانواده فولادهای گرمکار است و در منابع مختلف با نامهای H13 و 40CrMoV5-1 نیز شناخته میشود. نام H13 مربوط به استاندارد AISI (American Iron and Steel Institute) آمریکا است، در حالی که 40CrMoV5-1 کد این فولاد در استاندارد DIN آلمان محسوب میشود.

این فولاد از ویژگیهای برجستهای برخوردار است، از جمله: مقاومت خوب در برابر ضربه، قابلیت ماشینکاری، مقاومت بالا در برابر شوک حرارتی و سختیپذیری مناسب، که آن را برای ابزارها و قالبهای اکستروژن داغ و تولید قطعات فلزی بسیار مناسب میکند. مقاومت به سایش بالای این فولاد نیز به دلیل وجود وانادیوم در ترکیب شیمیایی آن است.

از دیگر کاربردهای فولاد 1.2344 میتوان به قالبهای پتککاری، قالبهای پلاستیک، تجهیزات اکستروژن داغ، مقاطع توخالی، پیچ، پرچ، مهره و بولت اشاره کرد. همچنین این فولاد در قالبهای ریختگری روی، منیزیم و آلومینیوم نیز کاربرد دارد.

مهمترین تولید کنندگان این فولاد:

- BOHLER اتریش

- ASSAB سوئد

- DSS اوکراین

- Smart Steel سوئیس

4- فولاد 1.2343

فولاد 1.2343 یا H11 فولادی نزدیک به 1.2344 است و تفاوت آن ها به دو عنصر آلیاژی محدود میشود. این تفاوت در کربن بسیار ناچیز ولی در وانادیوم زیاد است. H11 نسبت به H13 وانادیوم بیشتری دارد.

5- فولاد 1.2714

فولاد 1.2714 از ارزان ترین و پرکاربردترین فولاد هاست. فولاد 2714 در سایر استانداردها با نام، فولاد W500، فولاد L6 و در استاندارد دین آلمان با نام 55NiCrMoV7 معرفی میشود. برای ساخت قالب ها به خصوص قالب های بسیار بزرگ از فولاد 2714 استفاده میکنند. این فولاد در دسته فولادهای مولیبدن دار قرار میگیرد. برخی این فولاد را به دلیل استفاده در قالب های پلاستیک همراه با فولاد 1.2738، فولاد قالب پلاستیک مینامند. خواصی مانند چقرمگی و سختی پذیری بسیار خوب باعث شده تا بتوان از مقاومت سایشی متوسط یا حتی متوسط رو به پایین این فولادها چشم پوشی کرد.

6- فولاد 1.2365

فولاد 1.2365 به علت مقاوم بودن در برابر ضربه در قالب های پرس کاربرد دارد. فولاد گرمکار 1.2365 در خانواده فولاد های گرمکار در دسته فولاد های دارای مولیبدن قرار میگیرد. این فولاد در استاندارد AISI آمریکا با نام H10 شناخته میشود.

7- فولاد 1.2367

فولاد گرمکار 1.2367 با فولاد 1.2365 تفاوت ناچیزی دارد و تفاوت آنها بیشتر در میزان کروم موجود در آنهاست. از فولاد 1.2367 برای ساخت قالب و به ویژه قالب های بسیار بزرگ، قالب های اکستروژن میله و لوله در مقاطع بزرگ استفاده میشود. دو عنصر مولیبدن و کروم از عناصر پایه این فولاد هستند و درصد آن ها از سایر عناصر بیشتر است.

8- فولاد 1.2767

فولاد 1.2767 که در خانواده فولاد های مولیبدن دار قرار میگیرد دارای مشخصه 45NiCrMo16 در استاندارد DIN آلمان است. از این فولاد در قالب های قاشق و چنگال استفاده میکنند. فولاد 1.2767 از جمله فولادهای دو منظوره گرمکار و فولاد سردکار میباشد که کاربردهای ویژه ای دارد.

9- فولاد 1.2567

فولاد 1.2567 یکی از فولادهای گرمکار تنگستندار است. از این فولاد معمولاً در قالبهایی که تحت شرایط کاری سخت و دماهای بالا قرار دارند استفاده میشود.

وجود تنگستن در ترکیب شیمیایی آن باعث افزایش مقاومت به سایش و پایداری حرارتی فولاد میگردد. نام دیگر این فولاد در برخی استانداردها WKZ50 است.

10- فولاد 1.2542

فولاد 1.2542 یکی از سه فولادیست که تنگستن دارد و در ساخت قالب های برش برای ورق های ضخیم مورد استفاده قرار میگیرد. از خصوصیات فولاد 2542 می توان به قابلیت ماشین کاری خیلی خوب، چقرمگی و مقاومت به ضربه خیلی خوب و سختی پذیری متوسط اشاره کرد.

قیمت فولاد گرمکار

به طور کلی، در صنعت نمیتوان فولادها را بهصورت مطلق برتر از یکدیگر دانست؛ زیرا هر فولاد، بسته به ترکیب شیمیایی و خواص فیزیکی و مکانیکی خود، برای کاربردهای متفاوتی طراحی شده است.

به عنوان مثال، فولاد 1.2344 دارای مقاومت ضربهای بالاتر است، در حالی که فولاد 1.2567 از مقاومت به سایش بیشتری برخوردار میباشد.

در بازار مصرف ایران نیز، با توجه به ثبات در انتخاب متریال از سوی تولیدکنندگان و الگوهای مصرفی رایج، برخی فولادها در این گروه از محبوبیت و کاربرد بیشتری برخوردارند و به همین دلیل بیشتر مورد توجه فولادگران و متخصصان قرار میگیرند.

مراحل قالب سازی فولاد گرمکار 1.2344

فولاد گرمکار 1.2344 بهطور گسترده در قالبهای تولید آلومینیوم مورد استفاده قرار میگیرد. در فرآیند قالبسازی، در مرحلهی نخست، طراحی قالب با استفاده از نرمافزارهای تخصصی مانند Catia و سایر نرمافزارهای مهندسی انجام میشود تا قالب از نظر شکل، ابعاد و شرایط کاری بهینهسازی گردد.

در گام نخست از مراحل اجرایی، فولاد تراشکاری میشود تا به ابعاد و اندازهی مورد نیاز برسد، سپس با استفاده از دستگاههای CNC عملیات شکلدهی دقیق قالب انجام میگیرد.

دستگاههای CNC ابتدا با استفاده از نقشهی طراحیشدهی قالب و به کمک سوزنها و ابزارهای مخصوص، طرح اولیه را روی سطح فولاد پیادهسازی میکنند و سپس با انجام عملیات برادهبرداری دقیق، شکل نهایی قالب را در فولاد ایجاد مینمایند.

سپس فولاد های تراشکاری شده و شکل داده شده را تمیز کاری میکنند تا برای آبکاری آماده شوند.

پس از آمادهسازی قالب، عملیات سختکاری یا آبکاری بهمنظور افزایش سختی و مقاومت سطحی قالب در برابر تماس با مادهی اصلی انجام میشود. این فرآیند معمولاً موجب افزایش جزئی در ابعاد قالب به دلیل انبساط حرارتی و تغییرات ساختاری فولاد میگردد.

مرحله بعدی حک کد و برند بر روی فولاد و در نهایت تمیز کاری و فیلر کاری روی آن است.

فولاد گرمکار مناسب پروژه یا کار شما کدام است؟

کیفیت فولاد بر کیفیت قالب و کیفیت قالب در مقدار تولید قطعات اصلی تاثیر زیادی دارد.

در تیراژهای پایین و در میان تولیدیهای نوپا، استفاده از فولاد گرمکار چینی گزینهای مناسب و مقرونبهصرفه به شمار میآید؛ زیرا علاوه بر قیمت پایینتر، توانایی تولید تا حدود ۲۰ تن قطعه آلومینیومی را نیز دارد.

اما در تیراژهای بالا و کارخانههای بزرگتر که کیفیت، دوام قالب و سرعت تولید اهمیت بیشتری دارند، استفاده از فولادهای گرمکار باکیفیتتر ضروری است. در این شرایط، کارشناسان معمولاً فولادهایی با مقاومت حرارتی و سایشی بالاتر را توصیه میکنند تا پایداری قالب و بهرهوری خط تولید افزایش یابد.

در این حالت، قالب توانایی تولید تعداد بیشتری قطعه را دارد و پس از گذشت زمان طولانیتر، نیاز به تعویض یا بازسازی پیدا میکند.

فولاد مناسب برای تولیدیهای بزرگتر و تیراژهای بالا، معمولاً فولاد گرمکار تولید اوکراین است که از نظر کیفیت، دوام و پایداری حرارتی عملکرد بسیار مطلوبی دارد و بهخوبی پاسخگوی این سطح از نیاز تولید است.

در تصویر زیر، فولاد 1.2344 را مشاهده میکنید که پس از تراشکاری و شکلدهی با دستگاه CNC آمادهی استفاده در فرآیند قالبسازی است.

تصویر زیر نمایانگر قطعات آلمینیومی است که توسط قالبهای فولاد 1.2344 تولید شده اند.

فروش فولاد گرمکار

شرکت تجارت آلیاژ بهعنوان یکی از تأمینکنندگان معتبر فولادهای گرمکار در ایران، انواع گریدهای این فولاد از جمله 1.2344، 1.2714، 1.2567 و سایر آلیاژهای مرتبط را با کیفیت بالا و قیمت رقابتی عرضه میکند.

کارشناسان این مجموعه آمادهاند تا با ارائهی مشاوره تخصصی در انتخاب فولاد مناسب، به تولیدکنندگان و قالبسازان در تأمین متریال مورد نیازشان کمک کنند.

برای دریافت قیمت روز فولاد گرمکار و اطلاع از شرایط فروش، میتوانید با بخش فروش تجارت آلیاژ در تماس باشید.